Suche

Wir wissen um die vielfältigen Bedürfnisse unserer Kunden. Da unser Know-How aus gerade dieser Vielfalt gewachsen ist, möchten wir ihnen die Suche nach dem gewünschten Bereich so einfach wie möglich machen.

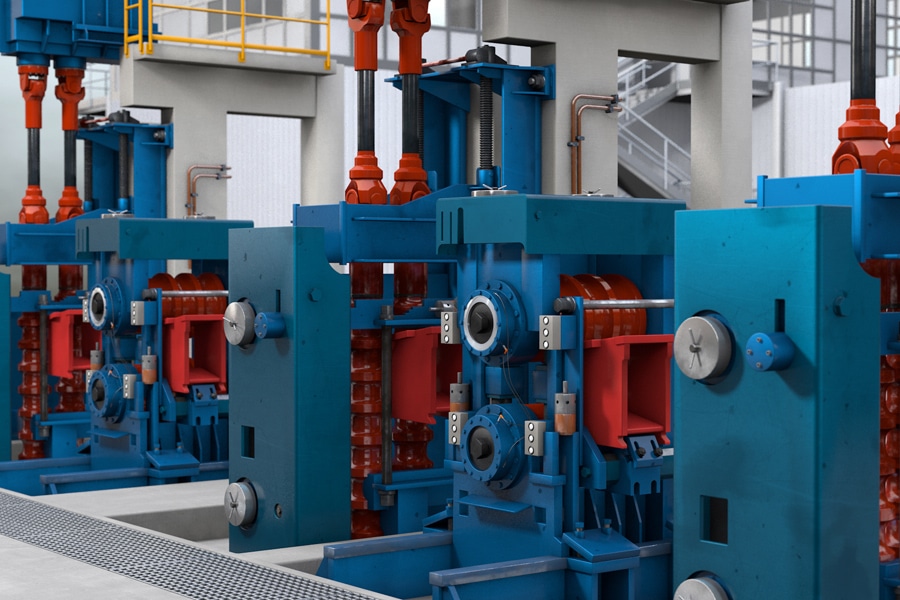

Verfügbarkeit erhöhen, Instandhaltungskosten senken, Qualität sichern – Optimierung von Anlagenbetrieb und Energieeffizienz nach neusten Maßstäben

Frequenzanalysen ermitteln den Zustand von Gebläsen, Motoren, Pumpen, Getrieben etc. Mit dem von uns vertriebenen IFM octavis Systemen lassen sich frühzeitig Auffälligkeiten feststellen, die dann lokal oder über digitale Fernwartung im Detail analysiert werden können. So können noch vor Auftreten von Betriebsproblemen Schäden innerhalb geplanter Wartungsintervallen behoben werden.

Lager zählen zu den am häufigsten geschädigten Maschinenkomponenten. Ihre korrekte Zustandsüberwachung ist daher von größter Bedeutung. Frequenzanalysen ermitteln den Verschleißzustand von Lagern. Unser Messsystem von IFM ist ein modernes Konzept zur zustandsorientierten Instandhaltung. Das Messsystem erkennt zuverlässig und unmittelbar mögliche Maschinenschäden in Abhängigkeit der jeweiligen Parameter. Bei Änderung des Zustandes über die definierten Grenzwerte hinaus kann die Wartung im Voraus geplant und ein Ausfall verhindert werden. Die Daten können auch an entsprechende Netzwerkebenen bis hin zu SAP Systemen und Datenbanken weitergeleitet werden.

Schwingungsüberwachung – Entstehende Schäden frühzeitig erkennen und Folgekosten vermeiden.

Jede Maschine erzeugt im Betrieb Schwingungen. Aufgrund wie etwa Unwucht, Resonanzen oder Fehlausrichtung überschreiten diese Schwingungen rasch ein zulässiges Maß. Die Erhöhung der Schwingungsamplitude wirkt sich negativ auf den Maschinenzustand aus und reduziert die Lebensdauer. Die Folge: unerwartete Ausfälle und geringere Standzeiten.

Um den Zustand der Gesamtmaschine zu bewerten, wird die Gesamtschwinggeschwindigkeit in Industriestandards benutzt. ISO 10816 kategorisiert Maschinen und empfiehlt Grenzwerte für die durch Schwingungen hervorgerufenen Belastungen.

Das Überschreiten des zulässigen Maßes der Maschinenschwingung wird durch Sensoren überwacht. Wird ein entstehender Schaden frühzeitig erkannt, können die betroffenen Komponenten getauscht und Folgeschäden vermieden werden.

Fordern Sie Unterlagen bei uns oder direkt bei ifm an.

Von der einfachen magnetischen Ölablassschraube bis zu hochintelligenten Partikelzähler ist alles realisierbar. Vermeiden Sie Ausfälle und teure Instandsetzungen. Sparen Sie Geld und passen Sie die Nachschmierintervalle dem tatsächlichem Zustand Ihrer Maschine an.

Druckluft ist eine der größten Energieverschwender. Leckagen werden oft nicht erkannt oder ignoriert. Mit entsprechenden Sensoren können Leckagen erkannt, der Verbrauch ermittelt und die Kosten stark reduziert werden.

Die Temperatur ist oft ein guter Indikator über den Zustand einer Maschine. Diese kann aufgezeichnet werden und bei Überschreitung von Grenzwerten zur Alarmierung gebracht werden.

Nicht immer ist ein neuer IE3-Motor oder höher für die Anwendung geeignet und spart Energie. Der Schwerpunkt hinsichtlich Energieeffizienz muss auf eine verbesserte Effizienz des Gesamtsystems während des kompletten Betriebzyklus unter Berücksichtigung aller Systemverluste wie Umrichter, Filter, Kabel, Motoren etc. abzielen. Der Gesamtwirkungsgrad aus der Hydraulik, Motorwicklung, Drehzahl, Steuerungsfunktion optimalen Auslegung und Digitalisierung entscheidet über die Energieeffizienz Ihrer Anlage. Mit teilweise selbst entwickelten Prüfgeräten können wir Ihre Anlage prüfen und bewerten. Wir können Stromverbrauch, Flüssigkeiten, Gase und vieles mehr messen und aufzeichnen und mit Ihnen nachhaltige Lösungen erarbeiten.

Mit diesen Daten können wir Ihre Anlage optimieren und Verbrauchszahlen dokumentieren.

Wir führen Ökologie und Ökonomie zusammen. Das Bundesamt für Wirtschaft und Energie BMWi bietet ein Förderprogramm zur Förderung der Energieeffizienz an.

Wir sind Systempartner der Firma esco und liefern Frequenzumformer Fabrikate aller namhaften Hersteller wie zum Beispiel Toshiba, Siemens, Lenze, Nord und SEW. Wir bereiten eine anschlussfertige Vorparametrierung nach Ihren Vorgaben vor oder programmieren, optimieren und nehmen Ihre Umrichter und Motoren auch in Ihrem Unternehmen vor Ort in Betrieb.

Der Gesamtwirkungsgrad aus der Hydraulik, Motorwicklung, Drehzahl, Steuerungsfunktion optimalen Auslegung und Digitalisierung würde über die Energieeffizienz eine Anlage entscheiden. Vor dem Hintergrund, dass die Energiekosten im Lebenszyklus einer Anlage durchschnittlich 82% ausmachten, sei ein hohes Kosten-Einsparpotenzial für die Kunden vorhanden. Obwohl die Anschaffungskosten nur mit acht und Instandhaltungskosten mit 10% zu Buche schlügen würden viele Kunden dennoch darauf ihr Hauptaugenmerk legen. Dabei ließe sich allein durch intelligente Steuerungen schon ein Drittel der Energiekosten einsparen.

Quelle Vortrag Grundfos GmbH, Rainer Stierle, Vortrag 22. Unternehmensforum

Der Schwerpunkt künftiger Optimierungen hinsichtlich Energieeffizienz muss auf eine verbesserte Effizienz des Gesamtsystems während des kompletten Betriebzyklus unter Berücksichtigung aller Systemverluste wie Umrichter, Filter, Kabel, Motoren etc. abzielen.

Quelle De-Jahrbuch 2019

Wir wissen um die vielfältigen Bedürfnisse unserer Kunden. Da unser Know-How aus gerade dieser Vielfalt gewachsen ist, möchten wir ihnen die Suche nach dem gewünschten Bereich so einfach wie möglich machen.